As 4 construções de chassis mais comuns

Em conversas sobre carros, lembra-se o tempo todo de subsistemas como motores, transmissões, assistentes eletrônicos, acessórios aerodinâmicos e até os freios. Um importante , mas pouco lembrado, componente do veículo é o chassi, normalmente ao abordar o tema segurança veicular.

A tecnologia empregada nos componentes mecânicos de propulsão e performance se mostra objeto de enorme interesse em muitas pessoas. Por outro lado, a curiosidade em entender a tecnologia de construção de chassis aparece em poucos casos, mesmo entre entusiastas.

O chassis é o esqueleto do automóvel e a essência de seu resultado comportamento dinâmico, durabilidade e, claro, segurança. Se trata do primeiro sistema produzido para que todo o resto seja agregado nele. Existem diversas formas de construí-lo, sendo que existem quatro mais usuais.

A partir delas se produz 99% dos veículos. Confira quais são nos parágrafos abaixo.

ESTAMPARIA E ARMAÇÃO

O primeiro processo de fabricação de qualquer veículo em grande escala se trata da estamparia. As fábricas e fornecedores recebem das siderúrgicas bobinas de aços planos e tarugos metálicos, dos mais variados tipos. Perfis de aço também compõem a construção de modelos do tipo carroceria sobre chassis, mais comum em caminhonetes, comerciais e veículos pesados.

A partir delas são produzidas os milhares de peças e componentes básicos que compõem a estrutura do veículo. O próximo passo consiste na união de todos esse amontoado de chapas e perfis.

Na fase da armação, ocorre a junção de todas as partes estampadas, fundidas e/ou forjadas previamente a fim de formar seu “esqueleto” ou “base”, a qual passará pelo processo de tratamento anticorrosivo, pintura e posterior montagem. Os mais diversos processos de soldagem, rebitagem ou até colagem ocorrem nesta fase.

Feita a armação, o “esqueleto” do veículo já possui a forma básica do produto final. O próximo passo consiste no tratamento anticorrosivo e pintura, para então seguir para a esteira da linha de montagem e receber todos os subsistemas.

Conheça mais sobre a fabricação de um automóvel neste artigo.

DIFERENÇA ENTRE CHASSI E PLATAFORMA

Eventualmente, ouve-se em uma conversa sobre carros algo como “o Audi A3 é construído na plataforma do VW Golf” ou “mais de dez carros usam a plataforma PQ24”. Então, qual é a diferença entre chassi e plataforma?

A definição de chassi é mais geral, pois se aplica para qualquer tipo de estrutura na qual se constrói um veículo. Independentemente do tipo de construção, seja automóvel, comercial, ônibus, caminhão ou máquina agrícola, todos possuem um chassi. No caso das motocicletas, ele se chama quadro e em torno dele se agregam os demais componentes.

O conceito de plataforma possui uma função mais específica: otimizar a produção e reduzir custos ao compartilhar a mesma construção básica de uma estrutura em uma gama de modelos. Grosso modo, funciona como aqueles carros de brinquedo, os quais possuem uma base e diversas carrocerias que podem ser trocadas à vontade.

Geralmente utilizados nas estruturas monobloco, plataformas são estruturas básicas nas quais podem ser fabricados diversos modelos. Por exemplo, a partir da nova plataforma MQB da Volkswagen pode-se construir desde o Polo até o Passat, com todas as variantes possíveis.

A partir desta introdução, pode-se destrinchar os quatro tipos de chassis mais populares, quais veículos os utilizam e seus prós e contras.

1 – MONOBLOCO

De longe, o tipo de estrutura mais comum nos carros modernos. Sua construção é executada pela união de diversos componentes estampados a partir de chapas de aço de diversos tipos por processos de soldagem.

Os componentes metálicos vindos dos processos iniciais são unidos por máquinas que unem parcialmente uns com os outros por encaixe e/ou dobramento, para posterior soldagem. Os tipos mais usados TIG, MIG, a laser e, principalmente, a solda-ponto. Outros processos como rebitagem, colagem e até o uso de parafusos podem ser aplicados na fase de armação de um chassi com carroceria monobloco.

Uma característica importante deste tipo de chassis consiste no fato de que os componentes da carroceria soldados ao monobloco, tais como para-lamas, teto e assoalho, são estruturais e têm a função de absorver impactos em caso de acidente. A desvantagem consiste na impossibilidade de substituição sem um novo processo de soldagem, o qual afeta a rigidez do conjunto.

Prós

- Escalabilidade – facilidade de produzir em grandes quantidades;

- Versatilidade – maior flexibilidade de fabricar uma grande diversidade de modelos e versões na mesma linha de montagem;

- Simplificação da manufatura e redução de custos de produção, com a possibilidade de compartilhar componentes entre uma grande miscelânea de modelos;

- Facilidade em aplicar modificações para aderir às normas cada vez mais rígidas de segurança veicular;

- Padronização do controle de qualidade, com maior estabilidade dos processos.

Contras

- Alto custo de desenvolvimento permite que apenas grandes empresas desenvolvam uma plataforma monobloco;

- Exige alto investimento em maquinário e treinamento para produção;

- Alta complexidade de engenharia, com o uso de enorme quantidade e variedade de insumos;

- Retorno sobre o investimento depende de boas vendas;

- Impossibilidade de trocar componentes da carroceria sem processos de soldagem, posto que seus componentes são estruturais. Um reparo de baixa qualidade pode comprometer a rigidez do conjunto.

2 – CARROCERIA SOBRE CHASSIS

Utilizado em picapes, utilitários, ônibus e caminhões devido à sua robustez e versatilidade na instalação, manutenção e substituição de implementos como baús, betoneiras, gaseiras, caçambas e todos os tipos necessários à aplicação.

Sua construção foi a primeira a ser utilizada em larga escala e consiste de uma estrutura de perfis de aço – popularmente conhecidos como “caixão” -, à direita na imagem acima, nos quais todos os demais componentes são montados, incluindo a carroceria.

Também era empregada na fabricação dos automóveis antigos, sendo os mais conhecidos os enormes modelos norte-americanos produzidos até meados dos anos 1960, época a partir da qual passou a ser substituída pelo monobloco por razões de peso, segurança veicular, comportamento dinâmico e evolução nos processos de produção.

Como aparece na figura acima, toda a carga estrutural é suportada pela estrutura de perfis de aço, e sua carroceria não exerce função estrutural. Apesar de resultar em um conjunto pesado, uma vantagem da construção do tipo carroceria sobre chassis consiste na fácil substituição dos componentes mecânicos e de carroceria.

Nos anos 1950 e 60, a indústria americana tinha o hábito de realizar pequenas alterações de design ao mudar o ano/modelo dos automóveis. Assim, um upgrade muito comum daquele período consistia em trocar itens como lanternas, faróis e para-lamas pelos das linhas mais recentes, posto que eram unidos ao chassis por parafusos ou rebites e sua substituição podia ser feita sem a ajuda de profissionais.

Este tipo de personalização se mostra mais difícil ou inviável em modelos do tipo monobloco, pois os componentes da carroceria são estruturais.

Prós

- Pode ser produzido em larga escala;

- Alta capacidade de carga;

- Grande rigidez e durabilidade;

- Facilidade em produzir gamas de modelos variados;

- Versatilidade na utilização de implementos;

- A carroceria não é estrutural e as modificações são feitas com facilidade;

Contras

- Alto peso total;

- Desempenho inferior aos outros tipos em impactos;

- Dificuldade de adequação às normas de segurança veicular;

- Comportamento dinâmico inferior;

- Maior presença de ruídos quando o veículo ganha idade;

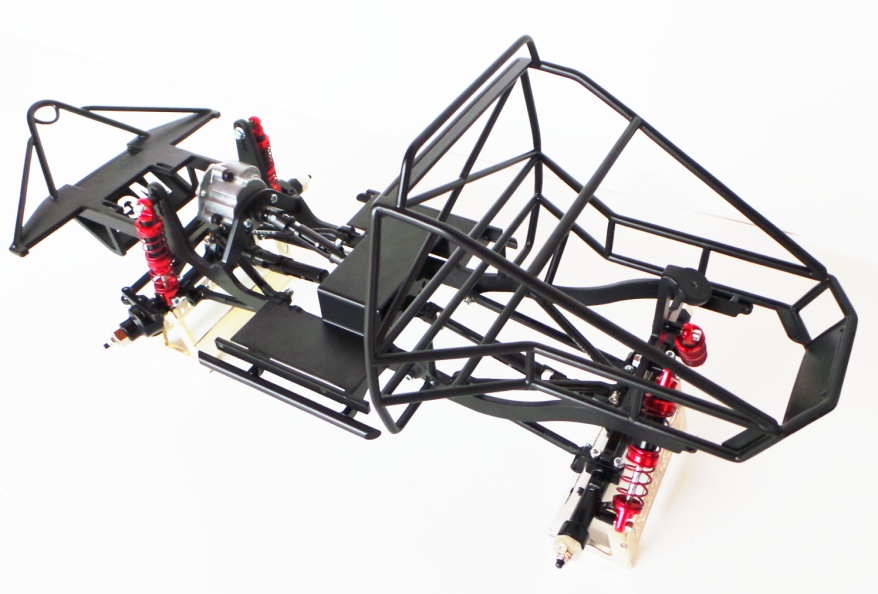

3 – CHASSI TUBULAR

Utilizado em modelos fora-de-série e de fabricação em pequena escala, o chassi tubular permite a construção de estruturas leves, resistentes e versáteis, permitindo a variação nos tipos de acessórios, equipamentos e carrocerias.

Sua fabricação se mostra bastante simples, baseada na soldagem manual de tubos e perfis de acordo com o projeto feito em computador. Fabricantes como Puma, Troller e Chamonix constroem os chassis de seus modelos com a junção de tubos e perfis.

Eventualmente, pessoas que construíram carros na garagem de casa aparecem nas publicações automotivas, e quase todos possuem chassi tubular, pois sua fabricação dispensa maquinário de custo elevado. Basta uma máquina de solda e ferramentas básicas para produzir uma estrutura tubular.

Naturalmente, todas as solicitações de cargas são absorvidas pelo chassi tubular e sua carroceria não tem função estrutural, podendo ser fabricada de qualquer material. A fibra de vidro tem grande popularidade do Brasil devido ao seu baixo peso, custo e processo de fabricação relativamente simples.

Prós

- Boa rigidez torcional;

- Baixo peso;

- Baixo custo de fabricação;

- Não exige equipamentos caros para ser produzido;

- Processo de fabricação simples;

- Versatilidade na escolha de equipamentos, materiais e carrocerias;

Contras

- Não pode ser produzido em grande escala;

- Controle de qualidade não pode garantir uniformidade dimensional;

- Limitado a modelos pequenos e leves, a estrutura não apresenta bom comportamento em veículos maiores;

- Baixa durabilidade na maioria dos casos;

- Presença de ruídos em exemplares mais velhos;

4 – MONOCOQUE

O chassi monocoque é o primo rico do tipo tubular. Aplicado em carros de competição do tipo Fórmula e superesportivos, seu trunfo consiste no melhor comportamento dinâmico possível, rigidez torcional excepcional, segurança veicular exemplar e pode ser feito sob medida para uma pessoa.

Construído de materiais nobres como titânio, fibra de carbono e aços de altíssima resistência, o chassi monocoque é leve e resistente, e pode ser montado como estrutura à parte do restante do veículo, o qual pode receber qualquer um dos tipos dos outros itens, como mostra a imagem acima. Se estiver íntegro, pode ser retirado de um veículo e reinstalado em outro, a exemplo dos monopostos de Fórmula 1.

Ao entregar o estado-da-arte em matéria de chassis, o monocoque entrega uma célula de sobrevivência ao seu ocupante. Não faltam exemplos de acidentes gravíssimos, em velocidades elevadíssimas, nos quais o motorista – ou piloto – não sofreu qualquer ferimento ao final.

Naturalmente, a melhor tecnologia tem seus contras: baixa escalabilidade e custo muito elevado.

Prós

- Melhor comportamento dinâmico;

- Baixo peso;

- O estado-da-arte em segurança veicular;

- Pode ser feito sob medida;

- Pode ser instalado em outro veículo em carros de competição.

Contras

- Custo de fabricação altíssimo;

- Não pode ser reparado em caso de acidente;

- Não pode sofrer alterações;

- Exige maquinário caro e mão-de-obra rara e qualificada;

- Não pode ser produzido em grande escala.

O ESQUELETO DO AUTOMÓVEL

Muitas vezes, nos perguntamos porquê alguns modelos de mesma categoria, motorização e preços são muito mais rápidos e prazerosos de dirigir em comparação com seus concorrentes, posto que todos os dados técnicos são muito parecidos. A resposta está nos chassis, como explica o artigo do link abaixo.

As notas nos crash tests dependem menos da quantidade de airbags do que da construção dos chassis do veículo. A proteção contra impactos e comportamento dinâmico do veículo se submete a um chassi bem construído, assim como sua durabilidade, presença ou ausência de ruídos ao longo do seu envelhecimento.

Alguns motoristas que compraram mais de um automóvel zero-quilômetro e permaneceram com eles durante muitos anos certamente perceberam que alguns ficam meios “molengas” com o passar dos anos enquanto outros conservam um comportamento muito próximo dos primeiros meses. A resposta está na qualidade da estrutura.

O chassis não recebem muita atenção do público, mesmo dos mais entusiastas. As quatro formas de construção acima, seus processos de fabricação, projeto e conservação pelos proprietários revelam a diferença de um modelo comum para um excepcional, um qualidade percebida pelo consumidor mesmo sem conhecer sua causa.

Os chassis são a resposta.

Gostou do artigo? Cadastre seu e-mail em nossa lista no rodapé da página e receba os novos artigos em tempo real. Conheça nossos memes em nossa página do Facebook.

Muito bom só agrega informações relevantes.

CurtirCurtir

Que texto bem escrito e esclarecedor! Você fica preso pelas palavras! Muito bom! Vocês estão de parabéns!!!

CurtirCurtir

Boa noite Pedro, achei muito interessante seu artigo.

Tenho um projeto de um carro esportivo e estou desenvolvendo tudo nele, inclusive o chassis. Queria uma dica sua sobre que tipo de tubo é mais indicado para o chassis. Estou pensando em usar tubos quadra dos..O que vc acha?

CurtirCurtir

Sabe indicar cursos para projeto e fabricação de carros com chassi tubulares?

CurtirCurtir

Muito bom, conteúdo muito bem didático

CurtirCurtir